Si des technologies devenues celles de la Connaissance ont transformé nos manières de penser et d’agir, d’autres technologies ont radicalement transformé nos manières de produire des biens sur un marché et aussi des services associés ou pas à ces biens. Il s’agit des technologies d’automatisation ; des technologies permettant d’automatiser la transformation de matières, le traitement d’informations et la prise de décisions.

Pour en arriver là, il a fallu au cours du XVIIIème siècle mécaniser des tâches exécutées jusque-là à l’aide d’un outil tenu à la main. C’est le début de l’industrialisation qui a d’abord vu la main de l’homme s’éloigner progressivement du geste physique dorénavant exécuté par une machine. Cette mécanisation des tâches a été rendue possible par la machine à vapeur, source centralisée d’énergie mécanique à laquelle, à la fin du XIXème siècle, succèderont les moteurs électriques comme sources réparties d’énergie mécanique.

Ce processus de mécanisation des tâches s’est ensuite poursuivi par l’éloignement cette fois de l’opérateur lui-même de sa machine devenue capable de fonctionner seule : c’est l’automatisation des tâches dorénavant effectuées par des machines automatiques sur lesquelles un conducteur n’intervient que pour l’alimenter en matières premières et en surveiller le bon fonctionnement. Dès le milieu du XXème siècle, l’automatisation des tâches a accéléré l’industrialisation de la production. Elle en a bouleversé les méthodes ; elle a intensifié les rythmes de travail et considérablement augmenté la productivité. Pour autant, elle n’a que très peu favorisé l’adaptabilité et donc l’évolutivité des systèmes de production industrielle.

En effet, jusque dans les années 80, les machines automatiques sont dédiées à des tâches particulières dans la fabrication d’un produit. Parfois, il s’agit d’une machine automatisée qui exécute une des opérations du processus de fabrication du produit ; parfois, il s’agit d’une ligne automatisée qui exécute les opérations nécessaires à la fabrication d’un sous-produit ou d’un produit pas trop complexe. De telles machines ou lignes automatisées ne peuvent rien faire d’autre que ce pour quoi elles ont été conçues, réalisées et mises en œuvre : ce sont des machines spéciales ou des lignes dédiées.

A partir des années 80, on cherche à rendre ces lignes adaptables à la fabrication des différentes versions d’un même produit, voire à la fabrication de produits différents. Les machines spéciales s’effacent devant des machines devenues polyvalentes, les machines flexibles. C’est l’avènement des machines-outils, des robots, des systèmes de convoyage et de positionnement, …. Ces systèmes sont dits flexibles parce que capables d’exécuter, par simple programmation, plusieurs tâches sur les différentes versions d’un même produit ; ils sont adaptables à la fabrication des nouveaux modèles d’un produit ; ils sont réutilisables pour fabriquer de nouveaux produits.

La commande des systèmes flexibles n’est plus réalisée en logique câblée, mais en logique programmée : c’est l’avènement des automates programmables et plus largement de l’informatique industrielle. Mais une étape nouvelle reste à franchir dans laquelle la flexibilité ne s’appliquera plus seulement au système de fabrication, mais bien plus largement à l’ensemble du système de production.

Cette nouvelle étape est celle de l’intégration de systèmes automatisés et informatisés. Ces systèmes qui fonctionnaient jusque-là indépendamment les uns des autres sont dorénavant interconnectés, c’est-à-dire reliés les uns aux autres au sein d’une même architecture informatique. Ils sont devenus interopérant au sein d’un unique système de production industrielle automatisée et informatisée : un système productique.

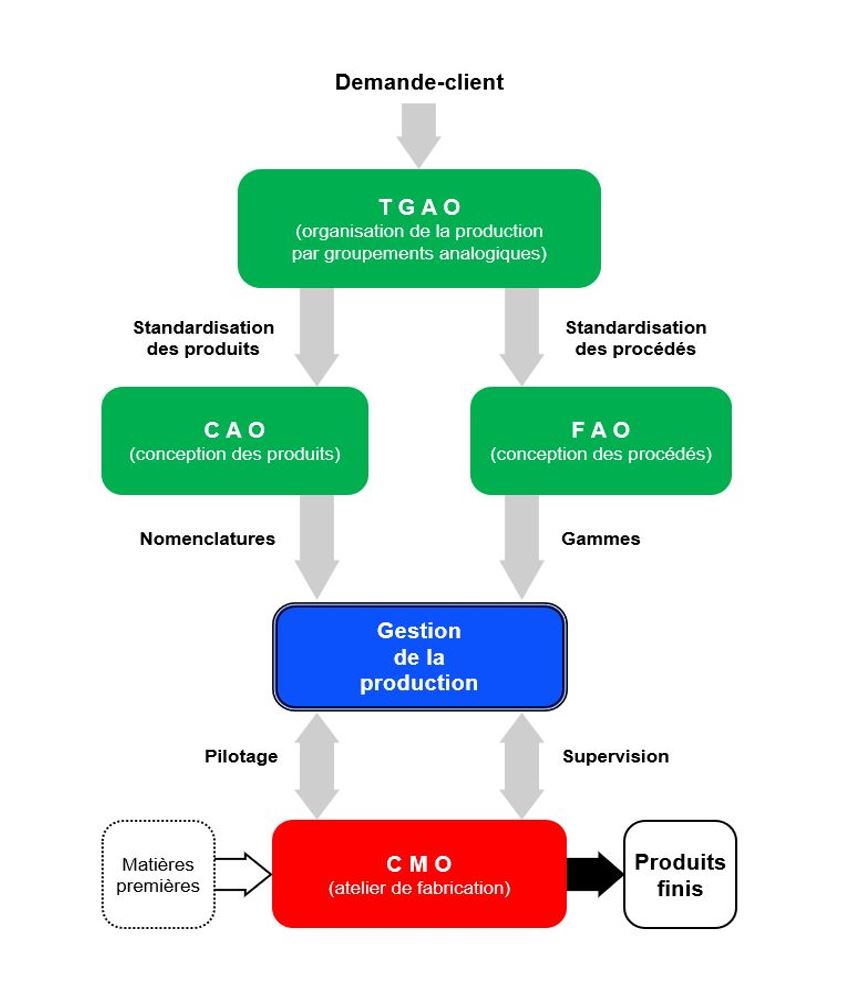

Grâce au déploiement d’Internet, cette dernière étape dite d’intégration ne concerne plus seulement l’atelier de fabrication, mais tout le système de production de l’entreprise ; un même système où sont à la fois transformées des matières, traitées des informations et prises des décisions ; un unique système productique où s’intègrent de multiples sous-systèmes assistés par ordinateur ; les XAO :

- le dessin assisté (DAO) et la conception assistée par ordinateur (CAO) pour la conception des produits,

- la fabrication assistée (FAO) et les technologies de groupe assistées par ordinateur (TGAO) pour la conception des procédés,

- la conduite de machine assistée (CMO), le contrôle-qualité assisté (CQAO) et la maintenance assistée par ordinateur (MAO) pour l’atelier de fabrication,

- la gestion de production assistée par ordinateur (GPAO) pour gérer les approvisionnements de matières premières et les stocks de produits finis et pour planifier à court, moyen et long terme la production,

- …

C’est dorénavant la totalité du système de production de l’entreprise qui est devenu flexible, c’est-à-dire adaptable à l’évolution continue des technologies, à l’accélération du rythme des innovations, donc à la mouvance permanente et à l’internationalisation des marchés.

C’est ainsi qu’en ce début du XXIème siècle apparaît le concept d’industrie 4.0, prolongement des quatre précédentes révolutions : mécanisation puis automatisation des tâches, informatisation de la production puis intégration de systèmes flexibles. Plutôt que d’annoncer une nouvelle révolution, ce concept désigne tout système de production industrielle automatisée et informatisée devenu capable d’atteindre simultanément trois objectifs :

- un objectif de productivité : produire plus avec moins de moyens,

- un objectif de flexibilité : s’adapter à toute nouvelle donnée technico-commerciale,

- un objectif de qualité : satisfaire le client autant dans l’instant que dans le temps.

L’usine du futur est donc rien de moins qu’un site industriel qui d’ores et déjà bénéficie de technologies aussi prometteuses que :

- les applications de l’intelligence artificielle à la conception de produits, à la modélisation et à la simulation de solutions, à la maintenance prédictive des systèmes industriels, etc. ;

- les applications du Big Data et des serveurs distants à la gestion et à l’optimisation de la production ;

- l’impression 3D pour obtenir, au-delà du prototypage, des formes complexes par apport et plus seulement par enlèvement de matière ;

- les outils programmables de la robotique industrielle pour exécuter des gestes physiques aussi bien répétitifs que diversifiés, aussi bien de précision que de puissance : usinage, assemblage, soudage, contrôle dimensionnelle, peinture et traitement de surfaces, transfert et positionnement d’objets ;

- …

L’usine du futur existe donc d’ores et déjà dans toute entreprise ayant élevé à ce niveau de performances ses ateliers de fabrication et, au-delà, tout son système de production. La flexibilité des postes de travail et des lignes ou ilots de fabrication, l’efficacité énergétique des sites de production, la personnalisation des produits selon les demandes du client, la traçabilité autant des matières premières ou des composants que des sous-produits ou produits finaux, la mise à jour et la maintenance à distance des produits technologiques les plus complexes, ... sont autant de capacités dont font preuve aujourd’hui les entreprises de production les plus performantes.

Intitulé Production Industrielle Automatisée et Informatisée, cet ouvrage est le résultat d’un patient travail de repérage des invariants et des déterminants de tout système de production bénéficiant des technologies d’automatisation et d’informatisation. Ce faisant, il en décline et en articule les concepts fondamentaux dans les dix chapitres suivants.

Chapitre 0 - Industrie 4.0 : concept et réalité - Télécharger le PDF

Chapitre 1 – Entreprise et production - Télécharger le PDF

Chapitre 2 – Informatique et production - Télécharger le PDF

Chapitre 3 - Système de production industrielle - Télécharger le PDF

Chapitre 4 - Système productique - Télécharger le PDF

Chapitre 5 - Organisation et optimisation de la production - Télécharger le PDF

Chapitre 6 - Organisation et implantation de la fabrication - Télécharger le PDF

Chapitre 7 - Systèmes automatisés de fabrication - Télécharger le PDF

Chapitre 8 - Logique, interfaces et sécurité des systèmes automatisés - Télécharger le PDF

Chapitre 9 - Productique : stratégie de développement - Télécharger le PDF

Chapitre 10 - Productique : conduite de projets - Télécharger le PDF